hapa-insider.ch

Insider

Insider

Das Kundenmagazin von Hapa AUSGABE 5 / Mai 2018

WISSEN ALS WICHTIGSTE RESSOURCE

Liebe Leserinnen und Leser

Die wichtigste Ressource in einem Unternehmen ist Wissen.

Es setzt sich zusammen aus der Erfahrung unserer Mitarbeitenden, ihren Fähigkeiten und ihrer Leidenschaft für das, was sie tun. Wissen treibt Innovationen voran – wenn es stetig erweitert und weitergegeben wird. Und genau das fördern wir bei Hapa durch Forschung, Entwicklung und Weiterbildung, um einen Mehrwert für unsere Kunden zu schaffen.

In dieser Ausgabe des „Insider“ geben wir unseren „Ressourcen“ ein Gesicht, denn hinter jedem Projekt stehen fachkundige, wissbegierige Mitarbeitende. Unser Manager Ink Department Mathias Theiler gibt Ihnen Einblicke in ein ebenso komplexes wie spannendes Digitaldruckprojekt für Infusionsbeutel.

Lesen Sie, was wir für den Wissenstransfer unter unseren Servicetechnikern tun und lernen Sie unsere Technical Sales Managerin Maria Sales Requena kennen, für die es wichtig ist, unseren Kunden „Löcher in den Bauch“ zu fragen.

Ich wünsche Ihnen eine interessante Lektüre.

Beat Rupp

Chief Executive Officer, Hapa AG

DIGITALDRUCK MIT MIGRATIONSARMER TINTE FÜR INFUSIONSBEUTEL

Im Verpackungsdruck für die Pharma- und Medizinbranche steht die Sicherheit für Patienten an erster Stelle. Dabei spielen migrationsarme Tinten eine wichtige Rolle. Im Rahmen eines Kundenprojekts setzte sich Hapa mit den komplexen Prozessen für das digitale Bedrucken von Polypropylen(PP)-Folie mit migrationsarmer Tinte für Infusionsbeutel auseinander.

Migrationsarme, vollständig ausgehärtete Tinten bieten höchstmögliche Sicherheit für Patienten.

Die Herausforderung des Projekts für ein international tätiges Unternehmen der Gesundheitsbranche bestand nicht allein in der Entwicklung einer migrationsarmen UV-LED-Tinte. Es galt ebenso einen nachhaltigen Prozess für eine industrielle Anwendung aufzusetzen, die neu komplett auf digitalen Direktdruck setzt. Der Wechsel von einem bestehenden Industrieprozess zu einem völlig anderen ist ein grosser Schritt, der viel Geduld und Fachkenntnisse verlangt. Mathias Theiler, Manager Ink Department, gibt fachliche Einsichten in das spannende Projekt.

Flexibler und kostengünstiger mit Digitaldruck

Bisher löste der Kunde die Kennzeichnung der Infusionsbeutel mit Etikettierung und Thermotransferdruck. „Beide Verfahren generieren zusätzliches Verbrauchsmaterial, also Etiketten und Thermotransferfolie, von der 80 bis 90 Prozent als Abfall übrigbleiben. Zudem bergen Etiketten aufgrund ihrer Klebstoffschicht ein zusätzliches Migrationsrisiko“, weiss Theiler. Beim digitalen Direktdruck dagegen beschränkt sich der Materialverbrauch auf die Folie und die Tinte. Und auch die Flexibilität des Digitaldrucks hinsichtlich der wachsenden Sortenvielfalt, die mit bis zu 16 verschiedenen Farbmarkierungen einhergeht, bewog das Unternehmen zum Wechsel auf das digitale Druckverfahren.

Sicherheit für Patienten gewährleisten

Wie in der Pharma- und Medizinbranche obligatorisch, steht auch im aktuellen Beispiel die Sicherheit der Patienten an erster Stelle. „Konkret heisst das, es muss jederzeit gewährleistet sein, dass keine grenzwertüberschreitenden Mengen von Stoffen aus der Tinte und dem Infusionsbeutel in die darin enthaltene Flüssigkeit übergehen, also migrieren“, erklärt Theiler. Als Folge der Migration können Stoffe in den menschlichen Körper gelangen, die für den Patienten möglicherweise ungesund sind.

Relevant für die Festlegung der Migrations-Grenzwerte ist die wissenschaftlich ermittelte Menge an Fremdstoffen, die der menschliche Körper abbauen und vertragen kann. Um Wechselwirkungen zwischen Infusionsflüssigkeit, Packmittel und Tinte richtig bewerten zu können, ist ein umfangreiches Wissen über die Inhaltsstoffe dieser Komponenten erforderlich.

Nachhaltiger, sicherer Prozess

“Wenn man bedenkt, dass die neue Anlage des Kunden auf eine Betriebszeit von 20 bis 25 Jahren ausgelegt sein wird, muss die Drucklösung sehr langfristig funktionieren und deshalb perfekt ausgereift sein“, unterstreicht Theiler. „Dies setzt einen akribischen Entwicklungs- und Testprozess voraus, bei dem wir alle Parameter für eine sichere Produktion berücksichtigt haben.“

Diese Parameter sind:

- Substrat

- Vorbehandlung des Substrats

- Dispersion und Tinte

- Druckprozess

- Nachbehandlung (Polymerisierung)

- Extraktionstest (Worse Case Test)

- Bewertung

- Migrationstest

Das Substrat, die PP-Folie, war bereits kundenseitig getestet worden und hatte sich bewährt. „Dass die Folie trotzdem ein wichtiger Einflussfaktor bleibt, mag nicht auf Anhieb klar sein“, gibt Theiler zu bedenken. „Es ist jedoch von grosser Wichtigkeit, dass das zu bedruckende Material stets in gleichbleibender Qualität zur Verfügung steht und keine Schwankungen in den Eigenschaften wie Materialdicke und -dichte sowie Oberflächenspannung aufweist.“ Als ersten Schritt galt es die richtige Vorbehandlung der Folie zu bestimmen, um eine solide Basis für die Haftung und Kratzfestigkeit der Tinte zu legen. „Während unserer Tests mit verschiedenen Vorbehandlungsmethoden erwies sich das Kaltplasma-Verfahren als die beste Lösung“, so Theiler.

In der nächsten Phase stellte Hapa eine eigene Dispersion für die Tinte her. „Mit einer stabilen Dispersion steht und fällt die dauerhafte Qualität einer Tinte. Bei der Entwicklung analysierten wir jede einzelne Applikation sorgfältig unter Berücksichtigung der Polymerisationskinetik und des Aushärtungsgrads. Basierend darauf stimmten wir das dynamische Verhalten von Viskosität, Oberflächenspannung, Fliesseigenschaften, Haftung sowie Opazität der Tinte exakt auf den Druckprozess des Kunden ab.

Umfangreiche Analysen und Tests im hauseigenen Labor von Hapa Ink.

Besondere Beachtung schenkten wir dabei den Druckköpfen, indem wir die sogenannte Jetability optimierten, die für eine präzise Platzierung der Tintentropfen sorgt“, beschreibt Theiler den Entwicklungsprozess.

Ein weiterer bedeutender Einflussfaktor ist die Polymerisierung, also die Aushärtung der Tinte. Denn nur komplett ausgehärtete Tinten bieten höchstmögliche Sicherheit vor Migration, dies gilt auch für migrationsarme Tinten. „Wir wählten eine Polymerisierung mit UV-LED-Einheiten, wobei die Faktoren Leistung und Zeit eine entscheidende Rolle spielten. Die Frage war also: Wie viel UV-Leistung ist nötig und wie lange muss das bedruckte Substrat die Härtungseinheit passieren, um die chemische Reaktion einer angemessenen Aushärtung der Tinte zu erreichen?“, beschreibt Theiler die Herausforderung. Nachdem überzeugende Aushärtungsergebnisse erreicht wurden, war das Projekt reif für den Extraktionstest.

„Man spricht hier auch vom Worse Case Test, bei dem geprüft wird, ob im schlimmsten Fall schädliche Substanzen aus der Tinte migrieren können, die oberhalb der Grenzwerte liegen, welche der Körper in der Lage ist abzubauen“. Dieser strenge Test erfolgt durch ein unabhängiges zertifiziertes Institut und schliesst mit einer Bewertung ab. Ist die Einschätzung positiv, dass ein aufwändiger Migrationstest, die „Königsdisziplin“ aller Tests, bestanden werden kann, ist ein grosser Meilenstein auf dem Weg zum erfolgreichen Abschluss des Gesamtprojekts erreicht.

„Die Zeit des Entwickelns und Testens hat sich gelohnt. Wir haben einen nachhaltig funktionierenden Gesamtprozess inklusive migrationsarmer Tinte für das digitale Bedrucken von PP-Folie für Infusionsbeutel aufgesetzt und befinden uns derzeit zusammen mit dem Kunden in der Migrationstest-Phase“, freut sich Theiler. Der gesamte Entwicklungsprozess fand im hauseigenen Labor von Hapa statt; der Extraktions- und Migrationstest wurde mit externen Partnerinstituten durchgeführt.

Mathias Theiler, Manager Ink Department

Mathias Theiler, ausgebildeter Elektroingenieur, kam 1980 zu Hapa, wo er dreizehn Jahre lang als Leiter der Forschung und Entwicklung tätig war. 2014 beteiligte er sich massgeblich an der Übernahme eines Tintenherstellers und dem damit verbundenen Aufbau der Tintenabteilung Hapa Ink. Während seiner Zeit bei Hapa sammelte Mathias Theiler umfassende Erfahrungen im UV-DOD-Inkjetdruck. Dieses Wissen hilft ihm heute dabei, als Leiter der Tintenabteilung die Kunden des Unternehmens zu betreuen.

Auf der halbjährlich in Deutschland und in den USA stattfindenden Inkjet Conference „TheIJC“, eine Fachtagung für Inkjet-Spezialisten, hat sich Mathias Theiler als Referent der ersten Stunde einen Namen gemacht.

Besuchen Sie uns auf der „TheIJC“ in Düsseldorf vom 15. bis 17. Oktober 2018. www.theijc.com

Planen auch Sie ein Druckprojekt und suchen fachkundige Unterstützung?

Wir beraten Sie gerne. Nehmen Sie Kontakt mit uns auf unter marketing@hapa.ch

GROSSE SERVICETECHNIKER-SCHULUNG IM HEADQUARTER

Während einer ganzen Woche schulte Hapa ihre Servicetechniker aus aller Welt, um deren Fachwissen für unsere Kunden auf dem neuesten Stand zu halten. Bei den Workshops stand auch der Austausch von wertvollen Erfahrungen aus der Praxis auf der Agenda.

Fit für den Kundenbesuch: Hapa-Servicetechniker aus Brasilien, China, Indien, Mexiko, Polen, UK und den USA mit dem Schulungsteam.

Mit der Digitalisierung und der Weiterentwicklung von Drucklösungen wächst der Informationsbedarf – sowohl auf Kundenseite als auch beim Servicepersonal. Damit dieses den Kunden kompetent stets mit Rat und Tat zur Seite stehen kann, lud Hapa die Servicetechniker aus Brasilien, China, Indien, Mexiko, Polen, UK und den USA zu einer einwöchigen Schulung ins Headquarter bei Zürich ein. Zusammen mit den Schweizer Technikern vertieften sie ihr Fachwissen bei verschiedenen Schulungen und Workshops. Im Praxisteil der Schulungen standen die neuesten Entwicklungen von Hapa im Fokus.

So wurden die Teilnehmenden intensiv auf das volldigitale Foliendrucksystem Web 4.0 geschult und erhielten eine detaillierte Einführung in ein neues, verbessertes Tintenversorgungs-System.

Die Workshops gaben vor allem auch Raum für den fachlichen Erfahrungsaustausch untereinander. Die Servicetechniker teilten und diskutierten ihre Lösungsansätze sowie die unterschiedlichen Bedürfnisse der Kunden anhand von individuellen Beispielen aus ihrer Praxis. So wurde wertvolles Wissen ausgetauscht, von dem alle im Arbeitsalltag profitieren.

Im Schulungsteil der Abteilung Engineering zeigte sich, dass deren Zusammenarbeit mit den Servicetechnikern nachhaltig Früchte trägt. Denn auch in Richtung Engineering findet ein regelmässiger Informationsaustausch statt, der in Produktverbesserungen und -weiterentwicklungen einfliesst. Das Ergebnis sind Maschinen-Upgrades und aktuelle Verbesserungen, die den Servicetechnikern präsentiert und erläutert wurden.

Nach einer intensiven Woche kehrten die Teams in ihre Heimatländer zurück – bestens gerüstet für künftige Einsätze.

ACHEMA: BUNT UND DIGITAL

Der Pharmamarkt wird bunt – mit dem BlisterJet CMYK. Und digital – dank des neuen Web 4.0. Damit adressiert Hapa die Themen Vierfarbendruck auf Blister, Serialisierung und Digitaliserung auf der weltweit grössten Leitmesse der Prozessindustrie.

Vierfarbiger Druck auf vorgefertigte Blister mit dem BlisterJet CMYK.

Vom Inline-Druck bis zur Late Stage Customization liefern Hapa-Systeme beste Ergebnisse für jeden Produktionsprozess. Der BlisterJet CMYK ist ein echter Late-Stage-Customization-Spezialist und weltweit die Referenz, wenn es um den vierfarbigen Druck von Grafiken und Text auf vorgefertigte Blister geht. Auf der Achema demonstriert er den vierfarbigen Druck auf Alublister.

Ganz auf Industrie 4.0 eingestellt ist der Web 4.0 für den hochauflösenden Druck auf Rollenmaterialien. Der flexible Teamplayer lässt sich einfach in bestehende Verpackungslinien integrieren und fügt sich nahtlos in den digitalen Workflow ein. Sein modulares Konzept beruht auf Standardkomponenten, die je nach Bedarf kombinierbar sind. Dank des integrierten, auf Wunsch skalierbaren, Digitaldruckmoduls „redcube plus“ lässt sich das System von einer auf bis zu sechs Spotfarben oder auf WCMYK plus Lack erweitern und kann sich somit veränderten Produktionsanforderungen anpassen. Damit nicht genug: Der Web 4.0 erfüllt bereits jetzt künftige Anforderungen der Serialisierung und ist in der Lage, individuelle Daten auf jeden einzelnen Blisterhof zu drucken.

Ganz auf Industrie 4.0 eingestellt: Am Messestand präsentiert das Hapa-Team den Web 4.0 beim zweifarbigen Druck auf Alufolie.

Besuchen Sie uns auf der ACHEMA in Frankfurt: Halle 3.1, Stand E71. Wir freuen uns auf Sie!

Sichern Sie sich Ihr Gratis-Tagesticket unter marketing@hapa.ch (Solange Vorrat reicht)

ERFRISCHEND „EMOJIONAL“

Hapa und zwei Schweizer Unternehmen bringen mit digitalem Direktdruck Farbe und Abwechslung in die aktuelle Markenkampagne „Letemoji“ des italienischen Getränkeherstellers Lete S.p.A., der auf Emojis für sein Mineralwasser Acqua Lete setzt.

Zwanzig verschiedene Emoji-Motive auf den Verschlüssen der PET-Mineralwasserflaschen von Lete S.p.A sollen die Sammelleidenschaft der Konsumenten wecken. Den Druck dieser Sortenvielfalt meistert das Digitaldruckmodul „redcube plus“ von Hapa, das in die Closure Digital Print (CLDP)-Lösung von IMDvista, Schweiz, integriert ist.

Dieses innovative System ist auf dem Markt die erste Lösung für den vierfarbigen Direktdruck von Text sowie Artwork auf Verschlüsse und ist in Betrieb bei der Corvaglia Closures Eschlikon AG. Der Schweizer Anbieter von Verschlusslösungen bedruckt die Flaschenverschlüsse inhouse mit den verschiedenen Emoji-Motiven, die der „Letemoji“-Kampagne ihr unverwechselbares Gesicht geben.

Hier geht’s zur “Letemoji”-Kampagne.

GESUND ESSEN IM ARBEITSALLTAG

Hapa bietet ihren Mitarbeitenden die Möglichkeit, sich ausgewogen und abwechslungsreich zu ernähren.

Frisch und gesund: Das neue Verpflegungskonzept findet grossen Anklang bei den Mitarbeitenden.

Wie ernähre ich mich gesund am Arbeitsplatz? Mit dieser Frage setzte sich das Hapa-Projektteam „Employer Branding“ auseinander. Denn nur allzu oft stellt sich nach dem Mittagessen hartnäckige Müdigkeit ein – die Konzentration leidet und die Leistungskurve sinkt.

„Viele unserer Mitarbeitenden haben das Bedürfnis nach einer guten und leichten Verpflegung in ihrem Arbeitsalltag“, weiss Michael Schöb, Mitglied des Projektteams. „Zudem haben unsere Umfragen an Universitäten und Fachhochschulen ergeben, dass dieses Thema auch potenziellen Bewerbern sehr wichtig ist. Wir suchten nach einer Möglichkeit, gesunde und zugleich schmackhafte kalte sowie warme Speisen anbieten zu können.“ Fündig wurde das Team bei dem aufstrebenden Zürcher Startup Felfel, das sich unter dem Motto „Good Food at Work“ auf die Verpflegung in Unternehmen spezialisiert hat. „Das Konzept von Felfel hat uns überzeugt,“ freut sich Schöb.

Eine Kühlstation wird täglich mit frischen, nach den Grundlagen einer ausgewogenen Ernährung hergestellten Produkten befüllt – von Salaten über Gerichte zum Aufwärmen bis hin zu Desserts und Snacks. Das Einkaufen ist so einfach wie zeitgemäss: Die Mitarbeitenden loggen sich per Badge ein, scannen das gewählte Produkt, und das System erstellt vollautomatisch die Abrechnung. „Nach einem Probeessen mit der gesamten Belegschaft war klar: Das ist genau das Richtige für Hapa.“ Ein weiterer positiver Effekt: Das neue Catering-Konzept macht die Cafeteria mehr denn je zum kommunikativen, abteilungsübergreifenden Treffpunkt.

MEIN JOB – MEINE PASSION

Es ist ihre Wissbegierde, die Maria Sales Requena täglich aufs Neue in ihrem Job anspornt. Als Technical Sales Manager ermittelt und analysiert sie die Bedürfnisse der Kunden, um diese in geeignete technische Lösungen umzusetzen.

Maria Sales Requena bereitet den Factory Acceptance Test für einen Kunden vor.

Die Aufgaben von Maria sind komplex und bedürfen neben technischem Sachverstand auch intensiver Recherche. Dabei ist das Fragen, Zuhören und Verstehen der Schlüssel zu einem erfolgreichen Projektverlauf. „Nur so kann ich verstehen, was der Kunde wirklich braucht. Insbesondere, wenn es um einen Technologiewechsel zum Digitaldruck geht, mit dem der Kunde noch nicht vertraut ist, besteht oft eine Diskrepanz zwischen dem, was von einer Lösung erwartet wird und was technisch möglich ist“, weiss Maria. Und hier kommt ihre gesunde Neugier ins Spiel: „Durch viele gezielte Fragen ermittele ich die Kundenbedürfnisse und erhalte eine Ausgangslage bezüglich bestehender Infrastruktur und Prozesse“, erklärt Maria.

Wichtiges Bindeglied

Beim Prüfen der technischen Machbarkeit ist die Industrieingenieurin ein wichtiges Bindeglied zwischen den Abteilungen Application, Ink, Engineering und Project Management. Wie muss die Tinte beschaffen sein? Welche Vorbehandlungsmethode des Substrats ist am besten geeignet? Wie müssen die Prozesse ablaufen? Die Antworten auf diese und weitere Fragen erarbeitet sie in enger Zusammenarbeit mit den Fachleuten. Sind die Drucktests erfolgreich, entwickelt Maria eine massgeschneiderte technische Lösung. Schliesslich begleitet sie zusammen mit den Project Managern den Factory Acceptance Test (FAT) bei Hapa und den Site Acceptance Test (SAT) beim Kunden vor Ort.

Wissenschaft als Leidenschaft

Auf die Frage, warum sich eine junge Frau so leidenschaftlich in einem technischen Beruf engagiert, antwortet sie lächelnd: „Ich habe mich schon immer sehr für wissenschaftliche Themen interessiert und früh erkannt, dass ich meinen beruflichen Weg in diese Richtung einschlagen möchte.“ Was sie auch tat, indem sie in ihrem Heimatland Spanien ihr Studium zum Industrial Engineer an der Universitat Politècnica in Valencia absolvierte.

Dort arbeitete sie in der Elektronikindustrie als Quality & Process Engineer. Als ihr Ehemann einen Job in den Niederlanden annahm, folgte sie ihm zwei Monate später, um als New Product Introduction Engineer für ein führendes Online-Druckunternehmen zu arbeiten. Später wechselte sie zu dessen Standort in der Schweiz, bevor sie zu Hapa kam.

Spannende Herausforderungen

Maria liebt es, in ihrem Job gefordert zu sein: „Eine der grössten Herausforderungen ist sicher der Wandel, in dem sich viele Unternehmen befinden – sei es der Wechsel von einer bestehenden Drucktechnologie zur Digitaldrucktechnologie oder die Umstellung vom externen Drucken zum Inhouse-Druck. Ebenfalls spannend sind Projekte, bei denen es darum geht, unsere Lösung in eine bestehende Linie zu integrieren oder die Installation eines Systems vor Ort beim Kunden zu begleiten.“ Herausforderungen, die Maria auch künftig zusammen mit unseren Kunden meistern wird. Denn sie fragt, hört zu und versteht.

WUSSTEN SIE SCHON...

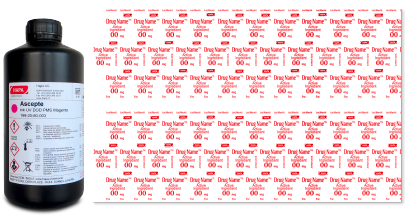

… wie ergiebig ein Liter Tinte sein kann?

Der Tintenverbrauch kann für jedes individuelle Design und je nach Konfiguration des Drucksystems genau ermittelt werden.

Das gezeigte Layout hat die Grösse einer A4-Seite (210 x 297 mm) und soll einfarbig digital gedruckt werden. Unter Verwendung von Druckköpfen mit einer 6-Picoliter-Tröpfchengrösse und bei einer Auflösung von 720 dpi ergibt sich ein Tintenverbauch von 0.0000305 Liter pro A4-Seite. Demzufolge lassen sich mit einem Liter Tinte 32’787 Drucke dieses Layous herstellen.

MESSEN & EVENTS 2018

Februar

Pharmapack

Paris, Frankreich

07.–08. Februar

April

TheIJC

Chicago, USA

12.– 13. April

April

CIPM

Chongqing, China

20.–22. April

Mai

Hispack

Barcelona, Spanien

08.–11. Mai

Mai

IPACK-IMA

Mailand, Italien

29. Mai – 1. Juni

Juni

ACHEMA

Frankfurt, Deutschland

11.–15. Juni

Oktober

PACK EXPO

Chicago, USA

14.–17. Oktober

Oktober

TheIJC

Düsseldorf, Deutschland

15.–17. Oktober

HAPA AG

Chriesbaumstrasse 4

8604 Volketswil

Schweiz

T +41 43 399 32 00

F +41 43 399 32 01

info@hapa.ch – www.hapa.ch

Hapa gehört zu Coesia, einer global tätigen Unternehmensgruppe von innovativen Unternehmen für industrielle Lösungen mit Sitz in Bologna, Italien.

Redaktion und Text

Hapa AG

Anja Koletzki

Layout und Programmierung

awikom gmbh

Lorsch, Deutschland

© Hapa AG 2019 - All rights reserved